热熔胶不干胶材料模切如此难处理?

热熔胶不干胶材料的模切是标签印刷厂经常碰到的的难题之一。在这里呢,重庆不干胶印刷为大家分析了热熔胶不干胶材料的模切特性和适温性。

从这一角度对热熔胶不干胶材料的模切进行解读,希望能够对大家有一定的帮助。

同常用的水性乳胶材料相比,同样外形尺寸、同样排废宽度、同样底纸厚度的标签在同一台模切设备上同时进行加工时,水性乳胶材料运行正常,而热 熔胶不干胶材料则经常会出现问题,导致标签印刷厂效率低、浪费大,最后不得不增大排废宽度或更换为水性乳胶材料。有人曾经试图通过改变热熔胶的配方来改善涂布后材料的模切工艺,结果模切性能得到了改善,却降低了粘合剂的初始粘度,淹没了热熔胶的优势所在。

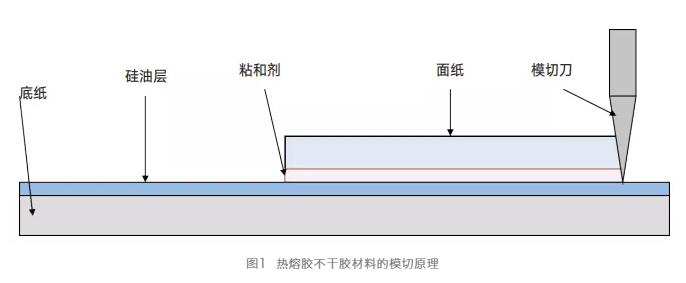

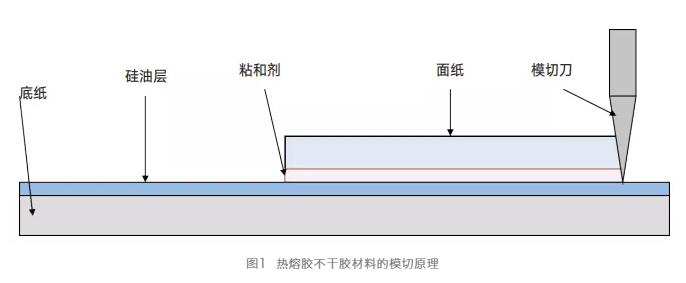

热熔胶不干胶材料的模切原理同水性乳胶材料的模切原理一样, 见图1。对于热熔胶不干胶材料的模切,在面纸完全被切断的情况下,粘合剂也要完全被切断,这是因为热熔胶粘合剂为橡胶基粘合剂,其内聚力非常强(类似我们嚼过的“口香糖”,很难撕断),如果模切时不将其完全切断,就会出现排废边断裂或 排废边连同标签一起被揭掉的现象,造成模切质量问题。

而水性乳胶材料的模切就不一样了,水性乳胶粘合剂的内聚力相对比较弱,模切时只要把面纸切断,粘合剂即便没有切断,也不会妨碍纸边的正常排废。

热熔胶粘合剂的粘度是随温度的变化而变化的,我们称之为适温性。热熔胶粘合剂的粘度变化是影响不干 胶材料离型力变化的一个重要因素,而另一个影响不干胶材料离型力变化的重要因素是底纸的表面能量。调整底纸的表面能量,即改变硅油的配方可以调整整个不干胶材料的离型力,控制其在合理的范围之内,便于模切工艺的顺利进行。

热熔胶不干胶材料的离型力同粘合剂的粘度以及底纸的表面能量离型剂涂布配方来适应温度变化的需要。

由于热熔胶不干胶材料的理化特性和模切特性同水性乳胶材料不一样,所以热熔胶不干胶材料的模切对不干胶材料底纸的均匀度、表面能量的稳定性、模切机的精度、模切刀的角度和锐度以及标签排废边的尺寸设计、面材强度的选择、模切速度和环境温度等都有严格的要求。只有满足了这些要求并在正确调整设备的情况下,才可以有效保证热熔胶不干胶材料的模切质量和生产效率。

热熔胶不干胶材料把面纸从底纸上剥离时产生的阻力称为剥离力或离型力。离型力是影响热熔胶不干胶材料性能的主要指标之一。离型力过大,排废阻力就会增大,造成排废边断裂;离型力过小,标签同底纸间的结合力就会降低,造成模切排废时或标签自动贴标时掉标、飞标,所以必须将不干胶材料的离型力控制在一个合理的范围之内。

下一篇:冬季不干胶标签条码纸的存储

上一篇:薄膜不干胶印刷效果不好?掉墨?小妙招!